Podstawowa mechanika funkcjonalna pomp rurociągowych

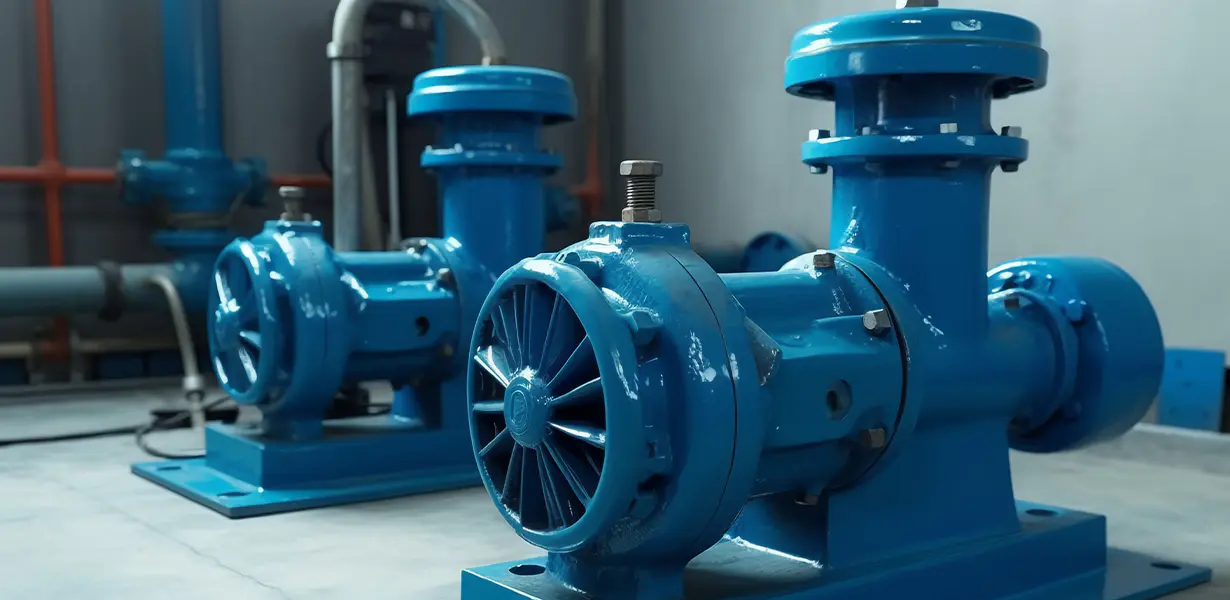

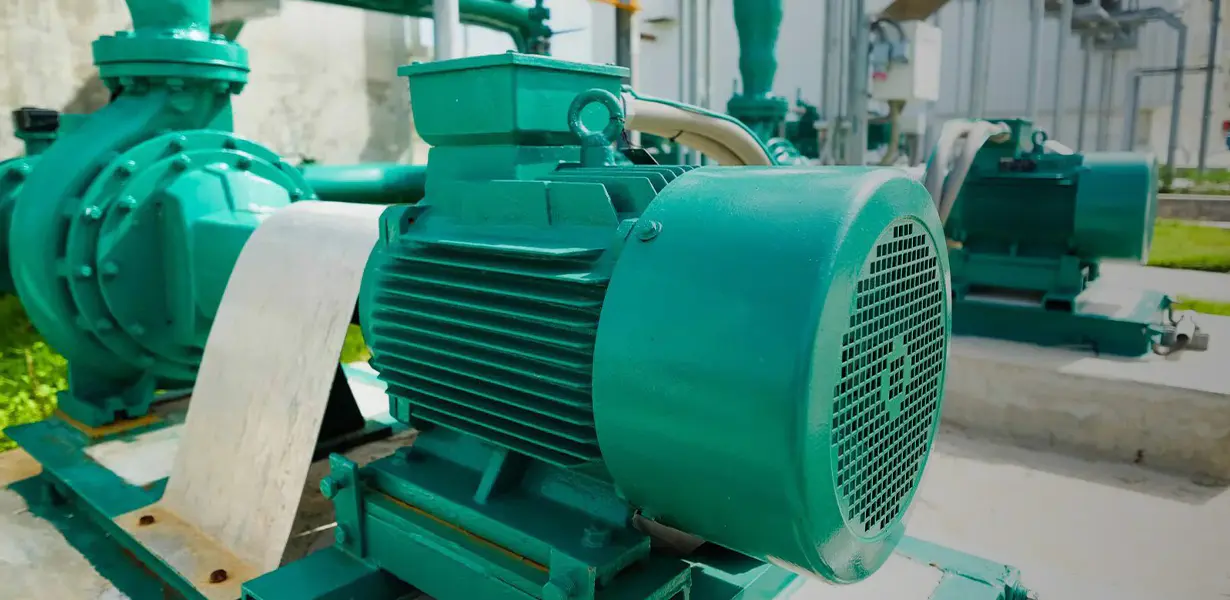

Pompa rurociągowa to specjalistyczna maszyna odśrodkowa przeznaczona do montażu bezpośrednio w systemie rurociągów w celu zwiększenia ciśnienia cieczy i pokonania oporu tarcia na dużych dystansach. W przeciwieństwie do standardowych pomp z wlotem końcowym, pompy rurociągowe często mają konstrukcję liniową, w której kołnierze ssawny i tłoczny są ustawione na tej samej osi poziomej lub pionowej. Taka konfiguracja pozwala na kompaktowe wymiary i upraszcza proces instalacji w zakładach przemysłowych, miejskich systemach wodociągowych i liniach przesyłu ropy naftowej. Pompa działa na zasadzie zamiany energii kinetycznej obrotu z silnika na energię hydrodynamiczną, przepychając ciecz przez wirnik do przewodu tłocznego ze znacznie większą wysokością podnoszenia.

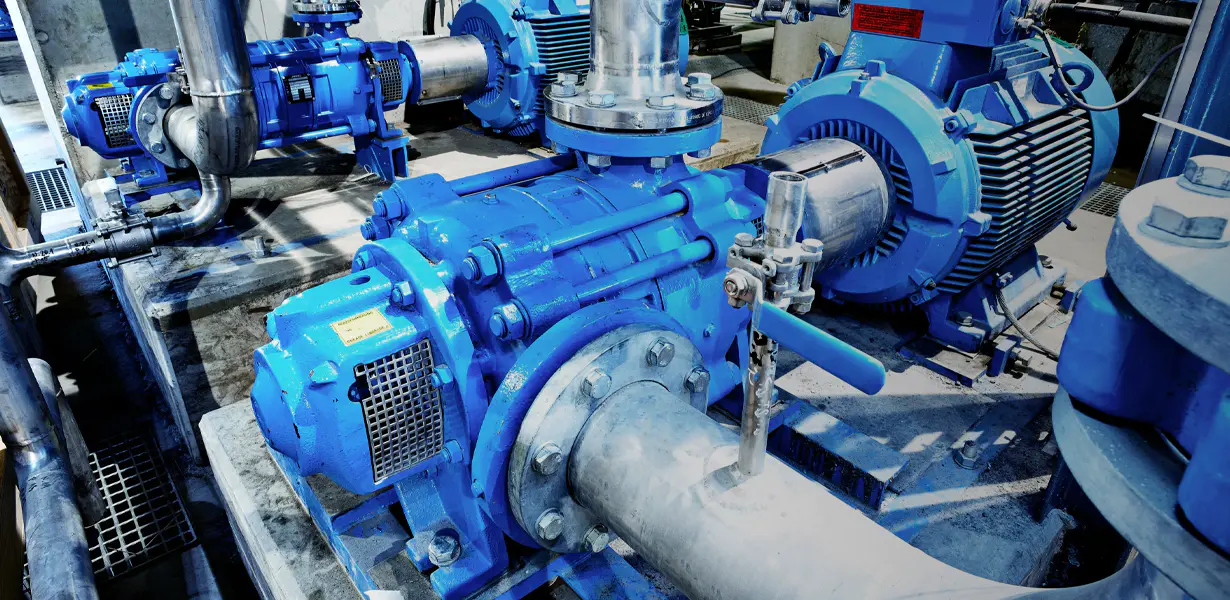

Sprawność tych jednostek zależy w dużej mierze od geometrii wirnika i dokładności luzów wewnętrznych. W środowiskach o wysokich wymaganiach pompy rurociągowe są często wielostopniowe, co oznacza, że wykorzystują kilka wirników połączonych szeregowo w celu uzyskania wysokich ciśnień wymaganych do przemieszczania lepkich płynów lub transportu wody na różnych wysokościach. Zrozumienie prędkości właściwej (Ns) i wymaganej wysokości ssania netto (NPSHr) ma kluczowe znaczenie dla inżynierów, aby zapobiec kawitacji, która może powodować erozję wewnętrznych elementów i prowadzić do katastrofalnej w skutkach awarii systemu.

Porównanie typowych konfiguracji pomp rurociągowych

Wybór właściwej konfiguracji zależy od właściwości płynu, ograniczeń przestrzennych i wymaganych prędkości przepływu. Poniższa tabela przedstawia podstawowe różnice między pionowymi i poziomymi konstrukcjami pomp rurociągowych powszechnie stosowanymi w przemyśle.

| Funkcja | Pionowa pompa liniowa | Pozioma pompa z dzieloną obudową |

| Wymagania przestrzenne | Minimalne; pasuje do istniejących rurociągów. | Istotne; wymaga wydzielonej powierzchni. |

| Łatwość konserwacji | Złożone; często wymaga usunięcia silnika. | Wysoki; górną obudowę można łatwo zdjąć. |

| Możliwość ciśnienia | Niski do umiarkowanego. | Wysoka do bardzo wysokiej. |

| Aplikacja podstawowa | HVAC i cyrkulacja wody. | Rurociągi naftowe i nawadnianie na dużą skalę. |

Krytyczne wytyczne dotyczące instalacji i obsługi

Optymalizacja projektu rurociągu ssawnego

Aby zapewnić stabilny przepływ płynu do pompy rurociągowej, rurociąg ssący musi być zaprojektowany tak, aby zminimalizować turbulencje. Zwykle wiąże się to z użyciem prostego odcinka rury o średnicy co najmniej pięć do dziesięciu razy większej niż średnica rury przed wlotem pompy. Stosowanie reduktorów mimośrodowych płaską stroną do góry może zapobiec tworzeniu się kieszeni powietrznych, co jest niezbędne do utrzymania ciągłego zalewania i ochrony uszczelnień mechanicznych przed suchobiegiem.

Monitorowanie wibracji i osiowanie

Prawidłowe ustawienie wału pompy i sterownika silnika nie podlega negocjacjom. Nawet niewielkie niewspółosiowości mogą prowadzić do nadmiernych wibracji, co przyspiesza zużycie łożysk i powoduje nieszczelność uszczelek. Nowoczesne konfiguracje przemysłowe wykorzystują laserowe narzędzia do wyrównywania, aby osiągnąć tolerancje w zakresie mikronów. Regularna analiza drgań służy jako narzędzie konserwacji predykcyjnej, umożliwiające operatorom identyfikację niewyważenia lub usterek łożysk, zanim spowodują one nieplanowane przestoje.

Niezbędna lista kontrolna konserwacji zapewniająca długowieczność

Strategia proaktywnej konserwacji to najskuteczniejszy sposób przedłużenia żywotności pompy rurociągowej. Operatorzy powinni przestrzegać ścisłego harmonogramu obejmującego następujące kluczowe obszary:

- Smarowanie: Upewnij się, że łożyska są nasmarowane lub zanurzone w oleju zgodnie ze specyfikacjami producenta, aby zapobiec przegrzaniu.

- Kontrola uszczelek: Sprawdź, czy nie ma wycieków na uszczelnieniach mechanicznych lub dławnicach; nadmierna wilgoć wskazuje na potrzebę wymiany.

- Testowanie wydajności: Okresowo monitoruj ciśnienie tłoczenia i natężenie przepływu, aby zidentyfikować wewnętrzne zużycie pierścieni ślizgowych lub wirnika.

- Integralność fundamentu: Sprawdź płytę podstawy i śruby mocujące pod kątem oznak korozji lub poluzowań na skutek rozszerzalności cieplnej.

- Ocena elektryczna: Sprawdź, czy pobór prądu przez silnik mieści się w zakresie wartości znamionowych na tabliczce znamionowej, aby uniknąć przepalenia uzwojenia.